Beim Schweißen entstehen Rauchgase, die je nach Verfahren und Einsatzmetall unterschiedlich zusammengesetzt sind. Schädliche Partikel aus gesundheitsgefährdenden Stoffen und Gasen können in den Körper gelangen und zahlreiche Herz-Kreislauf- und Atemwegserkrankungen verursachen.

Was sagt die Gesetzgebung?

Für Schweißrauch generell ist der allgemeine Staubgrenzwert, der 2014 auf 1,25mg/m3 für A-Staub und 10mg/m3 für E-Staub beträgt, einzuhalten. Die in Deutschland geltenden Arbeitsplatzgrenzwerte finden sich in der TRGS 900 bzw. in der TRGS 528. Generell handelt es sich jeweils um Mittelwerte bei einer täglichen Arbeitszeit von 8 Stunden und über eine 5-Tage-Woche. Weitere sogenannte Akzeptanz- und Toleranzkonzentrationen für krebserregende Stoffe, wie Nickel oder Chrom (VI) finden sich in der TRGS 910.Es gibt auch Einstufungen und Regelungen auf europäischer und internationaler Ebene. So hat die IARC (International Agency for Research on Cancer) 2017 Schweißrauch als krebserregend eingestuft. Auf Ebene der Europäischen Union wird derzeit diskutiert, ob Schweißrauch in die Liste der krebserzeugenden Stoffe aufgenommen werden soll.

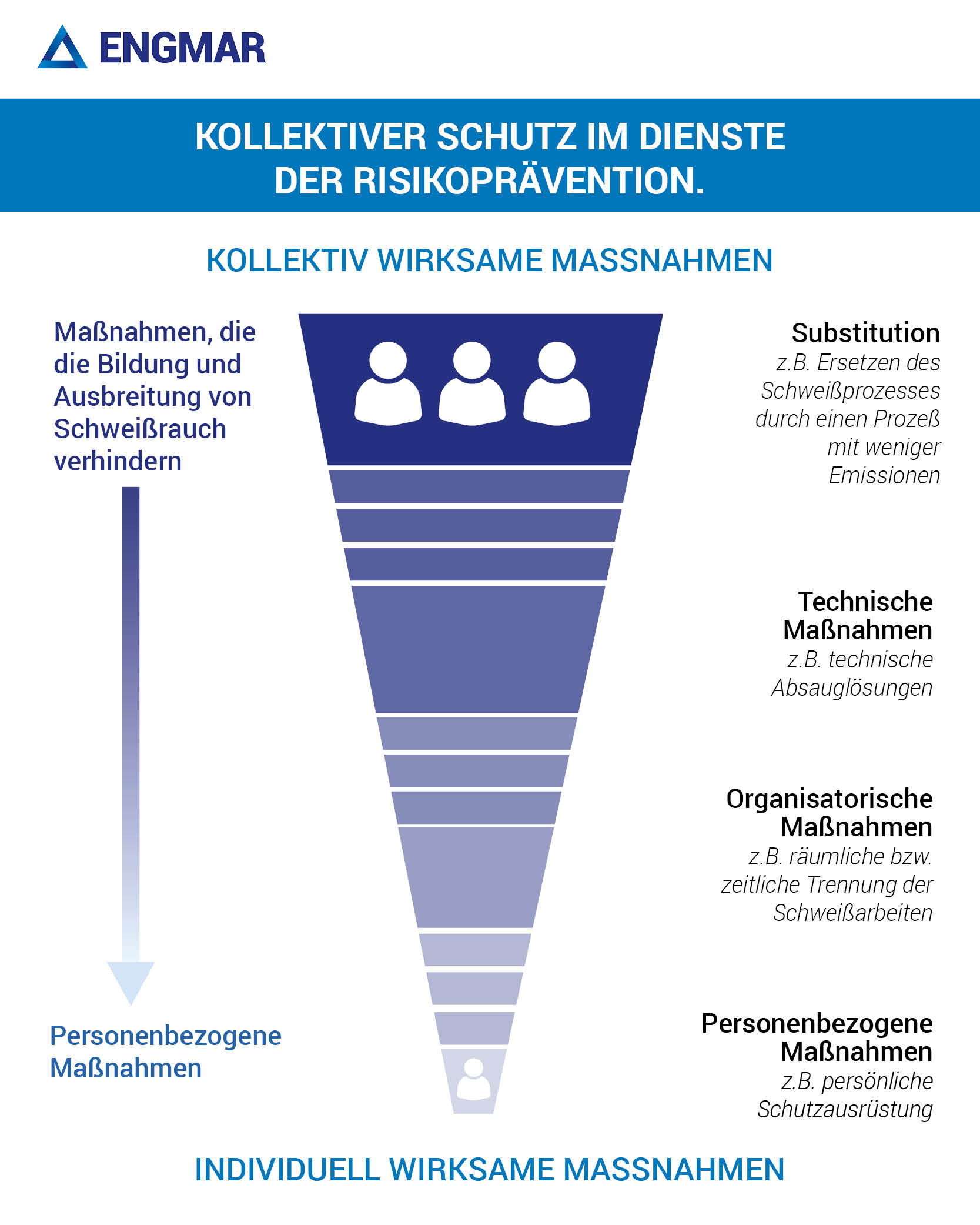

Kollektiver Schutz im Dienste der Risikoprävention.

Es gibt eine Reihe von Maßnahmen zum Schutz der Gesundheit von Personen, die von Schweißarbeiten betroffen sind. Diese sind nicht alle gleich wirksam und sollten je nach Arbeitsplatz und Arbeitsweise ausgewählt werden.

Je näher eine Maßnahme an der Gefahr selbst ansetzt, desto größer ist ihre kollektive Wirksamkeit. Die wirksamste Maßnahme wäre daher, die Gefahr selbst zu vermeiden, d. h. den Schweißprozess durch ein emissionsarmes Fügeverfahren zu ersetzen (Substitution). Auch die Anwendung eines weniger umweltschädlichen Schweißverfahrens oder die Verwendung von weniger umweltschädlichen Materialien oder Zusatzstoffen fallen in diese Kategorie. Alle Betroffenen profitieren von solchen Maßnahmen, ihre Wirkung ist dann kollektiver Natur.

Wenn eine Substitution nicht möglich ist oder diese Maßnahme nicht ausreicht, kommen technische Maßnahmen zur Rauchabsaugung und organisatorische Maßnahmen ins Spiel.

Wie im Arbeitsgesetz gefordert, sollten diese Maßnahmen so nah wie möglich an der Gefahr ansetzen. Ein Beispiel ist die Absaugung an der Entstehungsstelle des Rauchs, so dass alle Arbeitnehmer, die im selben Arbeitsbereich arbeiten, geschützt sind. Zugangsbeschränkungen oder Hygienevorschriften haben eine weniger kollektive Wirkung und sind eher auf den Schutz bestimmter Personengruppen ausgelegt.

Maßnahmen, die einzelne Personen betreffen, wie z. B. persönliche Schutzausrüstung (PSA), schützen nur diese bestimmte Person und weisen daher nur eine individuelle Wirksamkeit auf. Wenn beispielsweise die Person, die schweißt, einen geeigneten Atemschutz trägt, ist sie zwar selbst geschützt, aber die anderen Personen im Arbeitsbereich sind weiterhin dem Rauch ausgesetzt.

Die Bedeutung von technischen Maßnahmen zur Absaugung von Schweißrauch.

Eine Substitution des Schweißens oder eine Änderung des Schweißverfahrens zur Reduzierung der Emissionen ist nicht immer möglich oder ausreichend. Eine wirksame Absaugung in der Nähe der Emissionsquelle, wie ein MIG/MAG- oder WIG-Absaugbrenner oder eine Absaugdüse, ist dann unerlässlich. Diese Vorrichtungen verhindern, dass sich der Schweißrauch mit der eingeatmeten Umgebungsluft vermischt, und schützen so nicht nur den Schweißer, sondern auch alle anderen Mitarbeiter in einer Werkstatt.

Welches Absaugelement für welchen Einsatz ?

|

Der AbsaugbrennerDas wirksamste Absauginstrument ist der Absaugbrenner, da er den Rauch direkt an der Entstehungsstelle erfasst, und zwar unabhängig von dem zu schweißenden Teil und der Position. Um eine wirkungsvolle Absaugqualität zu gewährleisten, schreiben die Norm DIN EN ISO 21904 Absauggeschwindigkeiten vor, die in der Absaugbereich eingehalten werden müssen:

Um die Beschäftigten optimal zu schützen und damit ihre Gesundheit zu erhalten, sollte deshalb beim Kauf von Absaugbrennern unbedingt darauf geachtet werden, dass diese der Norm DIN EN ISO 21904 entsprechen. |

|

Der AbsaugarmDie Erfassung des Schweißrauchs kann auch mithilfe von Absaugdüsen und -armen mit einem Nenndurchmesser von bis zu 800 mm und einer Länge von ca. 10 m realisiert werden. Die Absaugarme können frei positioniert werden und behalten die eingestellte Position freitragend bei. Die Systeme können bei richtiger Positionierung Schweißrauch bis zu einer Entfernung von etwa 300 bis 400 mm erfassen. Die Absaugung muss so positioniert werden, dass der Schweißrauch vom Atembereich der Person ferngehalten wird. Es ist darauf zu achten, dass die Absaugarme leicht zu manövrieren sind. Dies erleichtert die Bedienung und verbessert die Akzeptanz bei den Schweißern erheblich. Für eine wirksame Absaugung muss im Schweißbereich eine Mindestgeschwindigkeit von 0,5 m/s eingehalten werden. Dies erfordert eine regelmäßige Justierung der Erfassungsvorrichtung mit dem Fortschreiten des Schweißprozesses. |

|

Der Absaugtisch oder die Absaugwand.Absaugtische eignen sich besonders gut, wenn am selben Arbeitsplatz verschiedene Bearbeitungsprozesse ausgeführt werden. Bei Absaugtischen wird die verschmutzte Luft nach hinten und/oder nach unten abgesaugt. Eine Absaugung nur nach unten eignet sich eher für Schneidprozesse. Das Absaugen von thermisch bedingtem, aufsteigendem Schweißrauch ist bei Absaugtischen mit ausschließlicher Absaugung nach unten nur eingeschränkt möglich. Dies kann jedoch für kleine bis mittelgroße oder flache Werkstücke geeignet sein. Mit einer zusätzlichen Absaugrückwand kann die Erfassung verbessert werden. Diese saugen den Schweißrauch an der Rückseite des Arbeitsplatzes ab. Dadurch werden die Emissionen von der Umgebung getrennt. Der erforderliche Luftstrom hängt von der Größe des Tisches ab; eine Geschwindigkeit von 0,5 m/s im Schweißbereich sollte eingehalten werden, um eine gute Erfassungseffizienz zu gewährleisten. |

|

Die AbsaughaubeDiese Art der Absaugung von Gefahrstoffen wird typischerweise für die Absaugung an Roboterschweißstationen und anderen automatisierten Schweißprozessen verwendet. Der Schweißrauch dringt durch den thermischen Auftrieb in den Erfassungsbereich der Absaughaube ein. Die Hauben können zusätzlich mit seitlichen Lamellenvorhängen ausgestattet werden, die den Einfluss von Störströmungen (z. B. unkontrollierte Luftströme im Raum) verringern und so die Erfassung des Schweißrauchs verbessern. Größe und Form der Abzugshaube hängen vom jeweiligen Arbeitsbereich ab. Der Luftstrom sollte so bemessen sein, dass der gesamte von der Schweißstelle ausgehende Luftstrom erfasst wird. |

.png) |

Die Absaugung in der belüfteten KabineEinhausungen werden hauptsächlich bei Schweißrobotern eingesetzt, um die umliegenden Arbeitsplätze vor der Emission von Schweißrauch zu schützen. Die Erfassung erfolgt über Wandabsaugungen oder Anschlüsse in der Decke der Einhausung. Um zu verhindern, dass gefährliche Stoffe aus der Einhausung entweichen, wird die Menge der abzusaugenden Luft z. B. durch den erforderlichen Luftaustausch oder die Strömungsgeschwindigkeit an den offenen Flächen festgelegt. Der Nachteil ist die eingeschränkte Zugänglichkeit des Arbeitsplatzes. Auch das Betreten und Verlassen von Räumen muss berücksichtigt werden. |

|

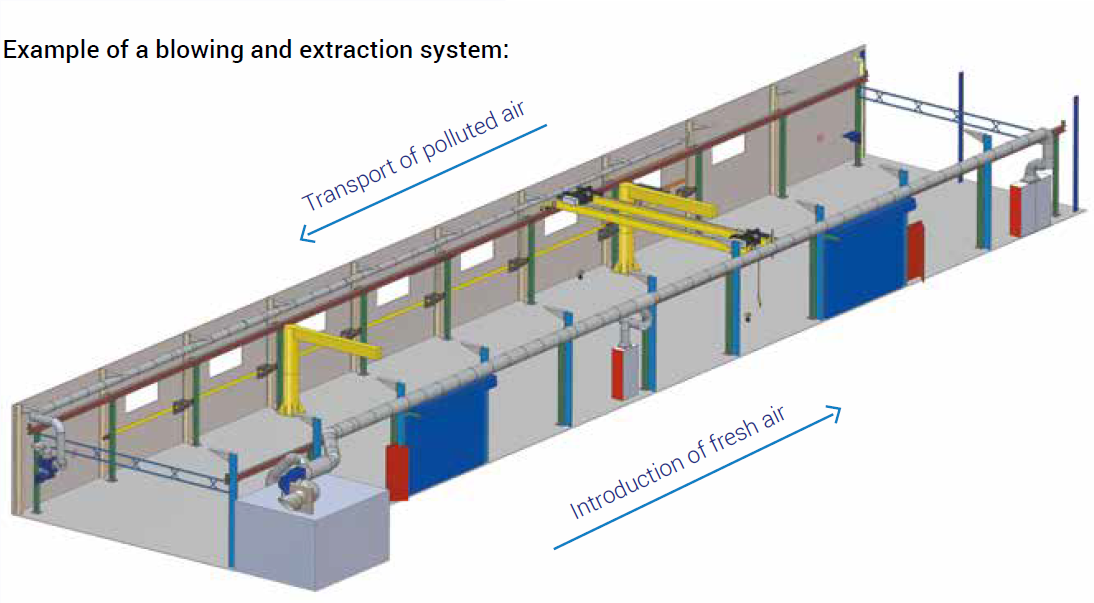

HallenlüftungEine zusätzliche Lüftung kann zur Unterstützung der oben erwähnten Absauganlagen eingesetzt werden. Sie kann benachbarte Arbeitsplätze schützen, indem sie die Konzentration nicht erfasster Gefahrstoffe verringert. Die Absaugung erfolgt in der Regel in einer Höhe von 4 m bis 6 m und eher zufällig, indem die Luft in der Werkstatt in der Regel mehrmals pro Stunde umgewälzt und gefiltert wird. |

Die Vermeidung von Risiken.

Die zu treffenden Präventionsmaßnahmen hängen vom Verfahren, den verwendeten Materialien, aber auch vom Arbeitsplatz (Werkstatt, Baustelle, enger Raum) ab. Jede Situation muss deshalb gesondert betrachtet werden. Die Analyse sollte daher in Zusammenarbeit mit den verschiedenen Akteuren des Unternehmens und unter Einbeziehung der Arbeitnehmer, die an diesen Arbeitsplätzen tätig sind, durchgeführt werden. Nur sie können ihre Erfahrungen beisteuern, die für das Verständnis und die Auswahl der für ihre Situation am besten geeignete Lösung nötig sind.

Kontaktieren Sie uns, wenn Sie beraten werden möchten!